Ürünleri Performans ve Sürdürülebilirlik Açısından Nasıl Optimize Ederiz?

Sürdürülebilir ürünler geliştirmek, bir şirketin başarısı açısından kritik bir öneme sahiptir. Yasal düzenlemelere uyum sağlamak, net sıfır emisyon hedeflerine ulaşmak, kullanıcı deneyimini iyileştirmek ve maliyetleri azaltmak gibi birçok avantaj sağlayan sürdürülebilir ürün geliştirme yeteneği, şirketlerin pazardaki konumunu güçlendirir. Geleneksel ürün geliştirme süreçleri verimlilik açısından büyük ilerlemeler kaydetmiş olsa da, sürdürülebilirlik genellikle sonradan düşünülen bir faktör olmuştur.

Günümüzde yenilikçi ve sürdürülebilir ürünler sunmak isteyen şirketler, sürdürülebilirliği yalnızca tasarım aşamasında değil, ürün yaşam döngüsünün tamamında; form, performans ve maliyet kadar önemli bir kriter olarak ele almalıdır.

Ancak mühendisler, bu hedeflere ulaşmak için gereken araçlardan çoğu zaman yoksundur. Doğru malzeme ve üretim sürecini seçme, tasarlanan ürün için sürdürülebilirlik göstergelerini elde etme ve tedarik zincirlerini düşük emisyonlara göre optimize etme gibi konularda çeşitli zorluklarla karşılaşırlar.

Doğru dijital araçlarla donatıldıklarında mühendisler, sürdürülebilirliği tasarım süreçlerine entegre ederek maliyet, performans ve çevresel etki arasında optimum dengeyi sağlayabilirler.

Dijital Süreçlerde Sürdürülebilirlik Odaklı Yaklaşım

Modern ürün geliştirme süreçleri, mühendislik simülasyonu, bilgisayar destekli tasarım (CAD), ürün yaşam döngüsü yönetimi (PLM), simülasyon süreç ve veri yönetimi (SPDM), malzeme veri yönetimi ve kurumsal kaynak planlama (ERP) gibi araçlardan oluşan bir ekosistemden yararlanır.

Özellikle simülasyon odaklı tasarım yaklaşımı, güvenilir, yüksek performanslı ve hafif ürünler oluşturmak için vazgeçilmez hale gelmiştir. Bu araçlar, ürün geliştirme sürecini sadeleştirerek pazara sunma süresini kısaltır, tasarım tekrarlarını azaltır ve maliyetleri düşürür.

Bu iş akışları, dijital bir ağ (digital thread) aracılığıyla şeffaflık, izlenebilirlik ve doğruluk sağlayacak şekilde birbirine entegre edilir ve tasarım ekibini ilk analizden tasarım optimizasyonuna, üretim değerlendirmesinden çevresel etki analizine kadar her aşamada destekler.

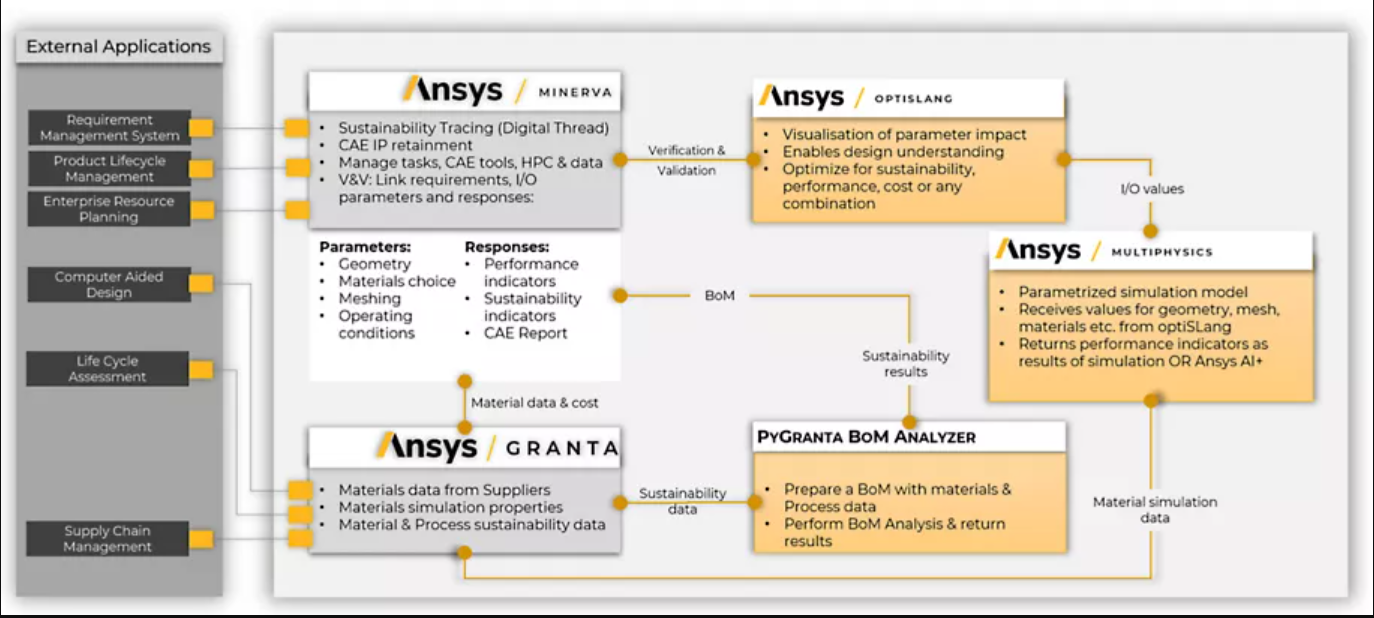

Çevre dostu tasarım ve sürdürülebilirlik performansı için simülasyon odaklı mimarinin şeması

Tüm bu sürecin nasıl mümkün olduğunu göstermek için, bir süspansiyon sisteminin karbon ayak izini azaltırken performans özelliklerini koruyacak veya iyileştirecek şekilde yeniden tasarlandığı bir mühendislik tasarım senaryosunu ele alalım.

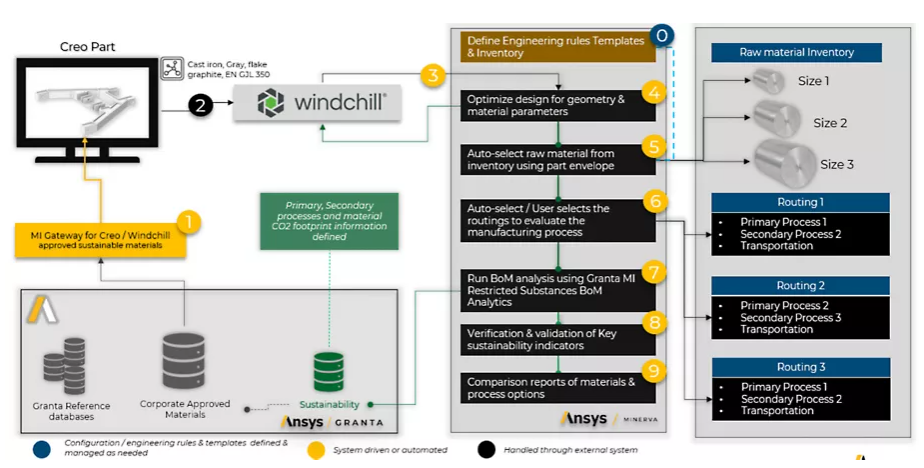

Simülasyon odaklı yeniden tasarım sürecinin şeması

Yeniden tasarım sürecine geçmeden önce, bu sürecin bir parçası olan kurumsal sistemler arasındaki bağlantılardan bahsetmemiz gerekiyor. Bu bağlantıların merkezinde yer alan ve süreci yöneten sistem: SPDM’dir.

SPDM (Simülasyon Süreç ve Veri Yönetimi), simülasyon verilerinin, iş akışlarının ve kaynakların merkezi bir veritabanı üzerinden tüm organizasyon genelinde, farklı mühendislik disiplinleri ve departmanları kapsayacak şekilde yönetilmesini sağlar. Ansys Minerva SPDM yazılımı bu süreçte bir koordinatör olarak görev yapar; ERP, PLM ve Ansys Granta MI gibi malzeme veri yönetim sistemleriyle entegre çalışarak genel iş akışını yönetir. Tasarım optimizasyonu ise Ansys optiSLang yazılımı ile gerçekleştirilir ve bu yazılım, Ansys Mechanical gibi yapısal sonlu elemanlar analizi (FEA) çözücüleriyle birlikte Minerva’ya entegre edilir.

Bu sistemin bir diğer kritik bileşeni ise malzeme bilgi yönetimidir. Malzeme verileri, sürdürülebilirlik performansının değerlendirilmesi açısından temel bir rol oynar. Daha sürdürülebilir malzemelerin seçilebilmesi için, şirketin tasarım sistemlerinde zengin ve doğru referans verilerinin mevcut olması gerekir. Bu verilerden değerli içgörüler elde edebilmek için kapsamlı analiz araçlarına ihtiyaç vardır; bu da mühendislerin malzeme seçimlerinde proaktif ve veri odaklı kararlar alabilmesini sağlar.

Malzeme seçim sistemleri, malzeme listesine (BoM) dayalı hızlı çevresel etki analizleri ve sistem entegrasyonları gibi araçlar sayesinde tasarımcılar, tasarım sisteminden çıkmadan sürdürülebilirlik göstergelerini arayabilir, görselleştirebilir ve değerlendirebilir. Dijital ağ (digital thread) içerisinde malzeme veri yönetim sistemi, aşağı yönlü süreçlere ve araçlara bağlanarak ürünün karbon ayak izinin nihai raporlama aşaması için kritik bilgileri sağlar.

Yenilikçi ve Sürdürülebilir Ürünler Tasarlamak

Yeniden tasarım süreci, mevcut ürün ya da tasarımın (bu örnekte süspansiyon montajı) bir PLM (Ürün Yaşam Döngüsü Yönetimi) sistemi içerisinde tanımlanmasıyla başlar. Bu sistem, örneğin PTC Windchill olabilir. Ürün bileşenlerine atanacak malzemeler, kurumsal çapta malzeme bilgisi için güvenilir bir kaynak olan Granta MI platformu üzerinden seçilir. Granta MI, PTC Windchill gibi PLM sistemlerine doğrudan entegre olan Granta MI Materials Gateway uygulaması aracılığıyla bu bağlantıyı sağlar. Böylece ürün mühendisleri, PLM sisteminden çıkmadan malzeme atamasını kolayca gerçekleştirebilir.

Sürdürülebilirlik değerlendirmesinde bir başlangıç noktası oluşturmak için, mevcut süspansiyon montajı Granta MI platformundaki BoM Analyzer (Malzeme Listesi Analizörü) aracıyla analiz edilir. Bu araç, CO2 eşdeğeri (CO2e) üzerinde en yüksek etkiye sahip bileşenleri belirlemeye yardımcı olur. CO2e, ürünün karbon ayak izini hesaplamak için yaygın olarak kullanılan bir ölçüttür. BoM Analyzer, montajın karbon ayak izini; malzemelerden, taşımadan ve üretim süreçlerinden kaynaklanan etkileri ayrı ayrı göstererek detaylandırır. Hangi malzemelerin ve üretim yöntemlerinin çevresel etkisinin daha fazla olduğu da bu sayede anlaşılır. Ayrıca mühendisler birden fazla malzeme listesini hızlı bir şekilde karşılaştırabilir, bu da karar alma süreçlerinde daha fazla güven sağlar.

Süspansiyon sistemi özelinde yapılan analizde, bağlantı kollarında (strut arms) kullanılan dökme demirin CO2e değerinin yüksek olduğu görülmüştür. Bu analiz Minerva yazılımı üzerinde kayıt altına alınarak izlenebilirlik sağlanmıştır.

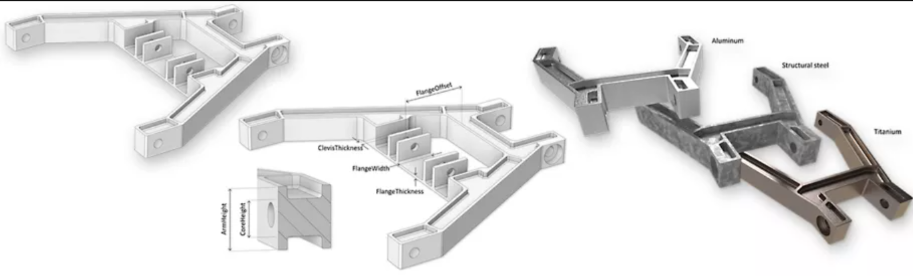

Karbon ayak izini azaltmak amacıyla yeniden tasarlanacak süspansiyon montajı. Yukarıdan aşağıya doğru: alüminyum (6061, T6), yapısal çelik (S275J), titanyum (Ti-6Al-4V).

Bağlantı kollarının (strut) yeniden tasarımda öncelikli odak alanı olarak belirlenmesinin ardından, tasarım optimizasyonu süreci devreye girer. Bu aşamada mühendisler, Ansys optiSLang yazılımını kullanarak geleneksel geometrik parametrelerin yanı sıra alternatif malzemeleri de optimizasyon parametresi olarak değerlendirebilir.

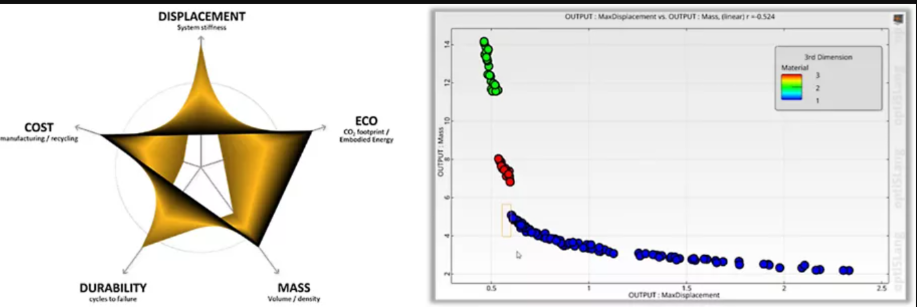

optiSLang yazılımı; maliyet, sistem rijitliği, CO2 ayak izi, kütle ve dayanıklılık gibi birden fazla ve birbirine rakip hedefi aynı anda yönetebilecek kapasiteye sahiptir. Ayrıca, optiSLang yazılımı Minerva platformu ile sorunsuz bir şekilde entegre çalışarak mühendislerin optimizasyon sürecini daha iyi anlamasını ve tasarım problemine dair daha derin içgörüler elde etmesini sağlar.

Sürecin sonunda, optiSLang yazılımı mühendislerin hangi geometrik parametre ve malzeme kombinasyonunun sürdürülebilirlik ve performans hedeflerini en iyi şekilde karşıladığını görsel olarak analiz etmelerine olanak tanır. Süspansiyon sistemi örneğinde, alüminyumun bağlantı kolları için en uygun malzeme olduğu ortaya konmuştur; çünkü bu malzeme, dökme demirle benzer performans sağlarken CO2e değerini önemli ölçüde düşürmektedir.

Optimizasyon sürecindeki hedefler arasındaki denge diyagramı (sol). Kütle ve maksimum yer değiştirme hedefleri için optimizasyon adaylarının Pareto sınırı (sağ).

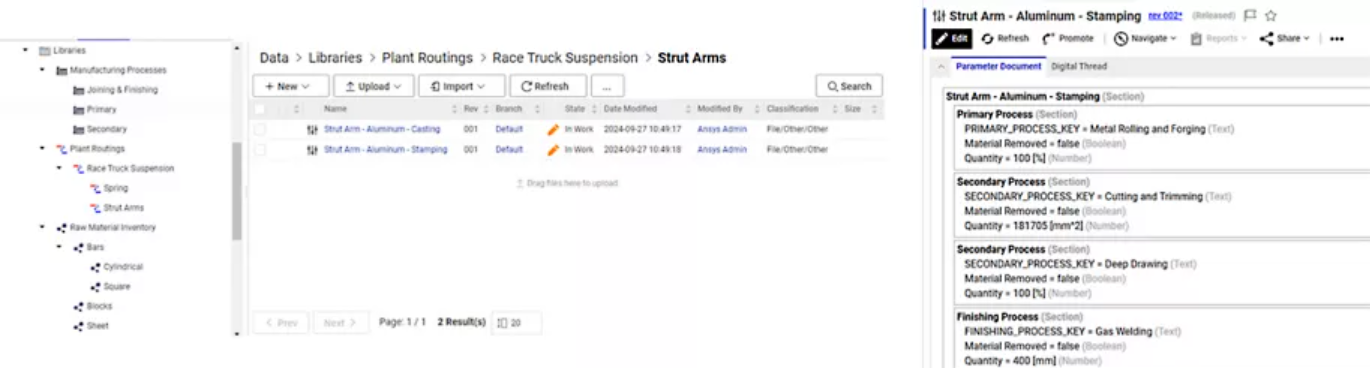

Bir tasarım ve malzeme belirlendikten sonra, bir sonraki kritik adım, seçilen malzeme ile bu tasarımın üretilebilirliğini değerlendirmektir. Bu değerlendirme için ERP ve üretim yürütme sistemlerinde (MES) kayıtlı olan mevcut üretim rotaları, ham malzemeler (blanks) ve üretim yöntemleri ile kurallar kullanılır. Bu kaynaklar, Minerva yazılımında yer alan bir kütüphane aracılığıyla yönetilir ve tedarik zinciri boyunca parçanın üretimi için farklı seçenekler sunar.

Bu özel durumda, alüminyumdan üretilmiş süspansiyon bağlantı kolları (strut arms), döküm veya presleme (stamping) yöntemi kullanılarak üretilebilir.

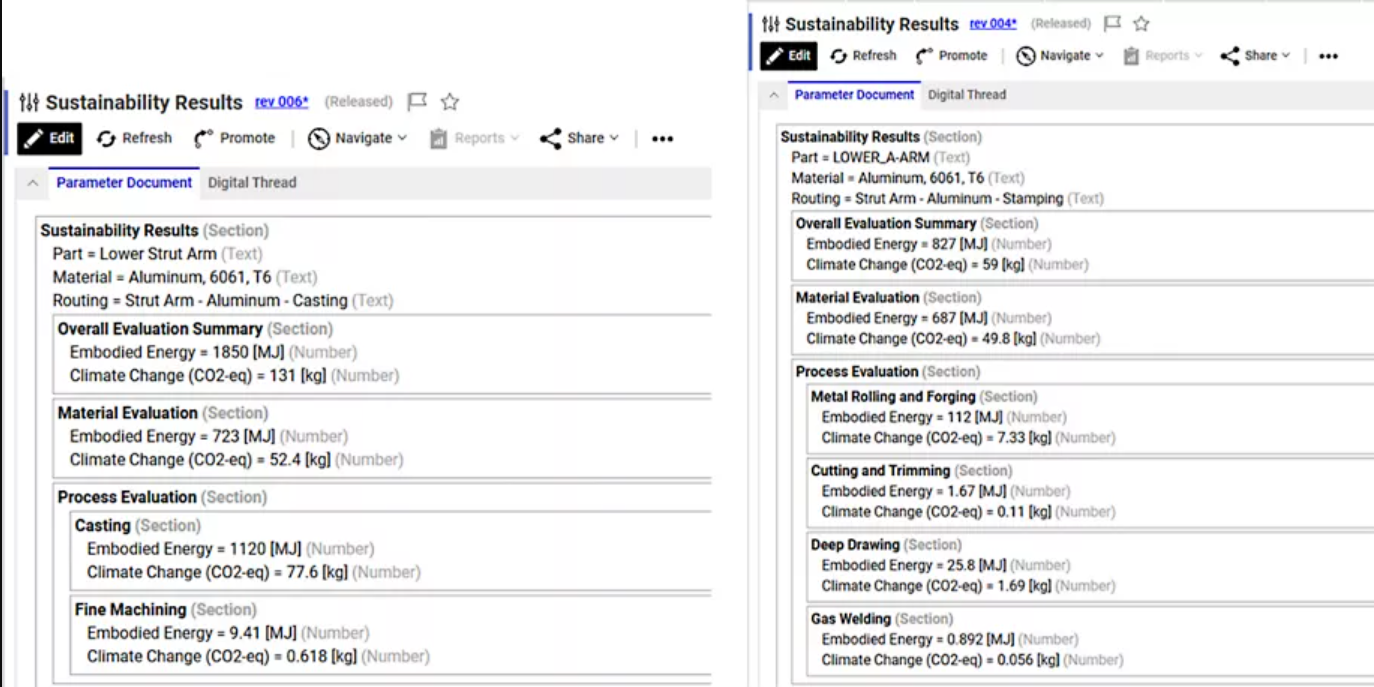

Minerva platformu, parça verilerini kendi kütüphanesinde bulunan mevcut üretim seçenekleriyle birlikte kullanır. Her bir üretim veya yönlendirme seçeneği için kullanılan malzeme ve süreçleri analiz ederek Granta platformu ile entegre şekilde kapsamlı bir sürdürülebilirlik değerlendirmesi gerçekleştirir. Bu değerlendirme, malzeme ve süreçlere bağlı CO2 emisyonları ile gömülü enerji miktarının detaylı dökümünü içerir. Ayrıca bu çözüm, belirli üretim yöntemlerine özel sonlu elemanlar analizi (FEA) yapılacak şekilde ölçeklendirilebilir; örneğin bir kaynak adımında optimum kaynak boyutunun belirlenmesi gibi.

Üretim süreçlerine göre karbon ayak izi etkisi: döküm (sol) ve presleme (sağ)

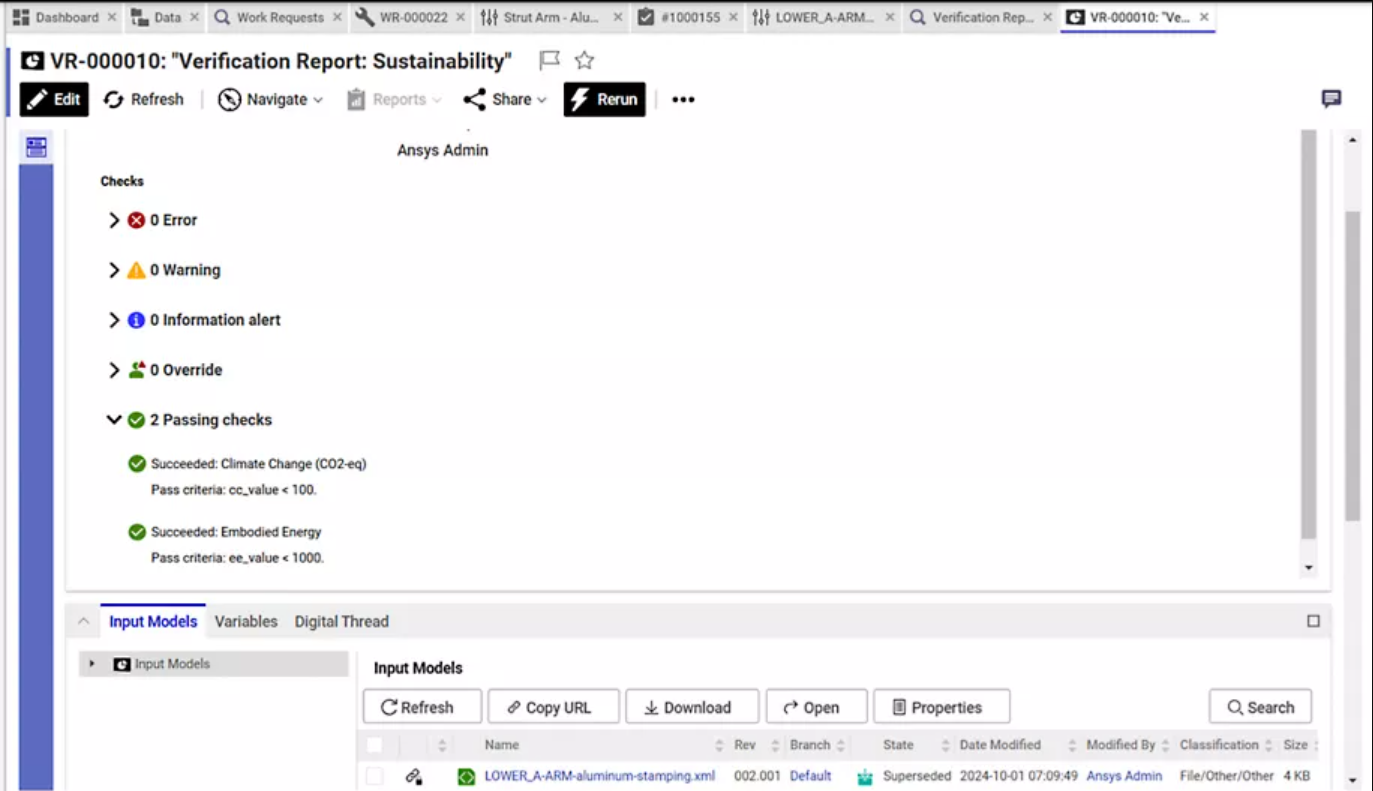

Sürecin son aşaması doğrulama ve geçerlemedir. Minerva platformu, kuruluşların simülasyon iş akışlarına doğrulama planlarını entegre etmelerine, belirli kriterlere göre yapılandırılmış raporlar oluşturmalarına ve simülasyon sonuçlarını doğrulamalarına olanak tanıyarak daha sağlıklı kararlar alınmasını destekler. Süspansiyon montajı için doğrulama ve geçerleme planı, Minerva yazılımı içerisinde tanımlanır ve bu plana gömülü enerji ile CO2e sınırları gibi temel çıktı parametreleri dahil edilir. Önceki adımlarda elde edilen her bir sonuç bu plan doğrultusunda değerlendirilerek proje hedeflerine uyumluluğu ve başarısı güvence altına alınır.

Bağlantı kolu (strut arm) için, alüminyumun malzeme olarak ve preslemenin üretim yöntemi olarak seçilmesi; karbon ayak izi ile teknik performans arasında ideal dengeyi sağlayan, aynı zamanda yapının ağırlığını da azaltan en uygun seçenekler olarak öne çıkmaktadır.

Yeniden tasarlanan süspansiyon montajının doğrulama raporu

Dijital Mühendislik ile Net Sıfır Hedeflerine Ulaşmak

Net sıfır hedeflerine ulaşmak ve giderek sıkılaşan yasal düzenlemelere uyum sağlamak, şirketlerin ürün yaşam döngüsü boyunca yenilikçi çözümler geliştirmesini zorunlu kılmaktadır. Tasarım aşamasının erken safhalarında sürdürülebilirlik ilkeleri ile dijital mühendislik araçlarını entegre ederek; sürdürülebilirlik, performans ve maliyet açısından optimize edilmiş ürünler geliştirmek mümkündür.

Ayrıca, malzeme verileri, simülasyonlar, SPDM, optimizasyon ve PLM sistemlerini dijital bir ağ (digital thread) aracılığıyla birbirine entegre eden şirketler; karbon ayak izini azaltabilir, ürün performansını artırabilir ve sürdürülebilirlik odaklı çalışmalarını pazarda rekabet avantajına dönüştürebilir.